Газосиликатные блоки: Таблицы размеров и технических характеристик, плюсы и минусы газосиликата

Данный материал обладает существенными конкурентными преимуществами и пользуется заслуженной популярностью на строительном рынке нашей страны. Отличается минимальным весом, что упрощает возведение стен, а также обеспечивает надёжную теплоизоляцию внутренних помещений, благодаря пористой структуре. Помимо этого, газосиликатные блоки привлекают покупателей доступной ценой, чем выгодно отличаются от кирпича или дерева.

Вполне естественно, что данный строительный материал имеет свои особенности, а также специфику применения. Поэтому, не смотря на низкую стоимость, использование блоков из газоселекатного бетона не всегда целесообразно. Чтобы лучше разобраться в этих тонкостях, имеет смысл детально рассмотреть основные технические характеристики материала.

Cостав газосиликатных блоков

Материал изготавливается по уникальной технологии. В частности, блоки производятся путём вспенивания, что придаёт им ячеистую структуру. Для этого в формы с исходной смесью добавляют газообразователь, в роли которого обычно выступает алюминиевая пудра. В результате, сырьё значительно увеличивается в объёме, образуются пустоты.

Для приготовления исходной смеси, обычно применяют такой состав:

-

Цемент высокого качества, где содержания силиката калия превышает 50%.

-

Песок, с 85% содержанием кварца.

-

Известь, с содержанием оксидов магния и кальция более 70%, и скоростью гашения до 15 минут.

-

Сульфанол C.

-

Вода.

Стоит отметить, что включение в состав смеси цемента не является обязательным условием, а если используется, то в минимальных количествах.

Твердение блоков завершается в автоклавных печах, где создаются высокое давление и температурный режим.

Технические характеристики

Для газосиликатных блоков характерны такие технические параметры:

-

Объёмная масса от 200 до 700 единиц. Это показатель сухой плотности ячеистого бетона, на основании которого происходит маркировка блоков.

-

Прочность на сжатие. Это значение варьируется в пределах B0.03-B20, в зависимости от целевого использования.

Показатели теплопроводности. Эти значения находятся в диапазоне 0.048-0.24 Вт/м, и напрямую зависят от плотности изделия.

-

Паронепроницаемость. Данный коэффициент составляет 0.30-0.15 мг/Па и также изменяется с увеличением плотности.

-

Усадка. Здесь оптимальные значения изменяются в пределах 0.5-0-7, в зависимости от исходного сырья и технологии изготовления.

-

Циклы замораживания. Это морозоустойчивость, которая обеспечивает блокам замораживание и оттаивание без повреждения структуры и показателей прочности. По этим критериям, газосиликатным блокам присваивается классификация от

Необходимо уточнить, что здесь приведены не эталонные показания, а средние значения, которые могут изменяться в зависимости от технологии производства.

|

Параметры |

Перегородочные |

Стеновые |

|

Прочность на сжатие |

25 кгс |

25-40 кгс |

|

Влажность |

20-25% |

20-25% |

|

Морозостойкость |

25F |

25-35F |

|

Усадка при высыхании |

0,23 мм/м |

0,23 мм/м |

|

Теплопроводность |

0,139 Вт/м ОС |

0,139 Вт/м Ос |

|

Паропроницаемость |

0,163 мг/м чПа |

01,163 мг/м чПа |

Размеры по нормам ГОСТ

Разумеется, что производители выпускают газосиликатные блоки разного типоразмера. Однако, большинство предприятий стараются следовать установленным нормам

-

250*250*600.

-

250*400*600.

-

500*200*300.

-

600*100*300.

-

600*200*300.

Важно понимать, что согласно ГОСТ допускаются отклонения величин длины и диагонали, которые относят готовые изделия к 1-ой или 2-ой категории.

Размеры стеновых блоков

| Наименование блока | Длина,мм | Ширина,мм | Высота,мм | Объем одного блока, м3 |

| Рядовые блоки | 600 | 200 | 250 | 0,03 |

| 600 | 250 | 250 | 0,038 | |

| Пазогребневые блоки | 600 | 200 | 250 | 0,03 |

| 600 | 300 | 250 | 0,045 | |

| 600 | 400 | 250 | 0,06 | |

| 600 | 500 | 250 | 0,075 | |

| Газосиликатные блоки «YTONG» | ||||

| Рядовые блоки | 625 | 200 | 250 | 0,031 |

| 625 | 250 | 250 | 0,039 | |

| 625 | 300 | 250 | 0,047 | |

| 625 | 375 | 250 | 0,058 | |

| 625 | 500 | 250 | 0,078 | |

| Пазогребневые блоки | 625 | 175 | 250 | 0,027 |

| 625 | 200 | 250 | 0,031 | |

| 625 | 250 | 250 | 0,039 | |

| 625 | 300 | 250 | 0,047 | |

| 625 | 375 | 250 | 0,058 | |

| U-образные блоки | 500 | 200 | 250 | * |

| 500 | 250 | 250 | * | |

| 500 | 300 | 250 | * | |

| 500 | 375 | 250 | ||

Количество блоков на 1м3 кладки

Зная стандартные размеры, можно рассчитать, сколько газосиликатных блоков уходит на 1м3 кладки. Такие расчёты являются обязательными и помогают определить точное количество необходимого для строительства материала.

Для этого, необходимо перевести стороны блока в искомую единицу измерения и определить, сколько кубических метров занимает один блок.

Наиболее часто встречающиеся на рынке изделия имеют такой типоразмер: 600*200*300. Переводим миллиметры в метры, и получаем 0.6*0.2*0.3. Чтобы выяснить объём одного блока, перемножаем числа и получаем 0.036 м3. Затем делим кубический метр на полученную цифру.

В результате получается число 27.7, что после округления даёт 28 газосиликатных блоков в кубическом метре кладки.

Размеры перегородочных блоков

| ТД «Лиски-газосиликат» | ||||

| Наименование блока | Длина,мм | Ширина,мм | Высота,мм | Объем одного блока, м3 |

| Рядовые блоки | 600 | 100 | 250 | 0,015 |

| 600 | 150 | 250 | 0,0225 | |

| Газосиликатные блоки «YTONG» | ||||

| Рядовые блоки | 625 | 250 | 0,008 | |

| 625 | 75 | 250 | 0,012 | |

| 625 | 100 | 250 | 0,016 | |

| 625 | 125 | 250 | 0,02 | |

| 625 | 150 | 250 | 0,024 | |

Вес материала

Конструкционная масса блока изменяется в зависимости от плотности готового изделия. Если судить по маркировке, можно выделить такой вес:

-

D400. Масса 5-21 кг.

-

D500/D600. Вес – 9-30 кг.

-

D700. Вес – 10-40 кг.

Помимо плотности, основополагающим фактором изменения веса считается габаритный размер готового блока.

|

Размер (мм) |

Плотность |

Вес (кг) |

|

600 х 200 х 300 |

D700 |

20-40 |

|

D500-D600 |

17-30 |

|

|

D400 |

14-21 |

|

|

600 х 100 х 300 |

D700 |

10-16 |

|

D500-D600 |

9-13 |

|

|

D400 |

5-10 |

Плюсы и минусы газосиликатного бетона

Как и любой строительный материал, газосиликатные блоки имеют сильные и слабые стороны. К положительным характеристикам можно отнести такие моменты:

-

Газосиликатный бетон относится к категории негорючих материалов и способен выдерживать воздействие открытого пламени до 5 часов, без изменения формы и свойств.

-

Большие габаритные размеры обеспечивают быстрое возведение стеновых конструкций.

-

Блоки обладают удельно низким весом, что существенно упрощает рабочий процесс.

-

При производстве используются только природные материалы, поэтому газосиликатные блоки являются экологически безопасными.

-

Пористая структура обеспечивает высокие значения теплоизоляции помещений.

-

Материал легко поддаётся обработке, что помогает возводить стены со сложной геометрией.

К недостаткам можно отнести следующее:

-

Хорошо впитывают влагу, что снижает эксплуатационный срок.

-

Применение для сцепления специальных клеевых составов.

-

Обязательная внешняя отделка.

Стоит отметить, что для газосиликатных блоков требуется прочный фундамент. В большинстве случаев обязателен армирующий пояс.

Газосиликат или газобетон?

Оба материала относятся к категории ячеистых бетонов, поэтому имеют практически идентичную структуру и свойства. Многие строители считают, что газосиликат и газобетон – это два названия одного материала. Однако это заблуждение. При внешнем сходстве, ячеистые бетоны имеют ряд отличительных признаков, что определяет их дальнейшее применение и технические характеристики.

В частности, при изготовлении газобетона допускается естественное твердение блока на открытом воздухе, для газосиликата – автоклавные печи являются обязательным условием. Кроме этого, для газобетонных блоков основным связующим компонентом является цемент, у силикатных аналогов – известь. Применение разных компонентов влияет цвет готовых блоков.

Если говорить о конкретных характеристиках, можно заметить такие отличия:

-

Газосиликатные блоки имеют равномерное распределение пустотных ячеек, что обеспечивает высокую прочность.

-

Вес газобетонных блоков гораздо больше, что требует усиленного фундамента при строительстве.

-

В плане теплоизоляции, газосиликатные блоки выигрывают у газобетонных.

-

Газобетон лучше поглощает влагу, что обеспечивает большее количество циклов замораживания.

-

Газосиликатные блоки обладают более выдержанной геометрией, в результате можно упрощается финишная отделка стеновых конструкций.

В плане долговечности материалы идентичны и могут прослужить более 50 лет.

Если отвечать на вопрос: «Что лучшее?», у газосиликатных блоков намного больше технических преимуществ. Однако технология изготовления вынуждает повышать стоимость готовых изделий, поэтому газобетонные блоки обходятся дешевле. Поэтому, те, кто желает возвести дом из качественного и современного материала выбирают газосиликат, желающие сэкономить на строительстве – отдают предпочтение газобетону.

При этом нужно учитывать регион применения: в областях с повышенной влажностью воздуха, эксплуатационный срок газосиликатных блоков заметно снижается.

Штукатурка стен из газосиликатных блоков

Оштукатуривание стен подразумевает соблюдение определённых норм и правил. В частности, внешняя отделка производится только после завершения внутренних работ. В противном случае, на границе газосиликата и слоя штукатурки будет образовываться слой конденсата, что вызовет появление трещин.

Кроме этого, не рекомендуется использование обычного цементно-песчаного раствора. Блок впитает влагу, оставив только сухой слой. Поэтому для оштукатуривания необходимо использовать только специальные смеси.

Если говорить о технологии проведения работ, можно выделить три основных этапа:

-

Нанесение грунтовочного слоя для повышения адгезии.

-

Монтаж армирующей сетки из стекловолокна.

-

Оштукатуривание.

Для отделочных работ лучше использовать силикатные смеси и силиконовые штукатурки, которые обладают отличной эластичностью. Наносят штукатурку шпателем, уминая смесь поверх армирующей сетки. Минимальная толщина слоя 3 см, максимальная – 10. Во втором случае, штукатурка наносится несколькими слоями.

Клей для газосиликатных блоков

Структура материала подразумевает использования специальных клеевых составов при возведении стеновых конструкций. Стоит отметить, что специалисты рекомендуют приобретать клей и блоки в комплекте, чтобы исключить конфликт материалов и обеспечить максимальную сцепляемость. При выборе клея, нужно учитывать время застывания состава. Некоторые смеси схватываются за 15-20 минут, но это не является показателем качества клея. Оптимальное время застывания – 3-4 часа.

Если говорить о конкретных названиях, можно обратить внимание на такие марки клея:

-

Победит-160.

-

Юнис Униблок.

-

Престиж.

-

Бонолит.

-

AEROC.

Стоит отметить, что для летнего и зимнего строительства используются разные клеевые составы. Во втором случае, в смесь добавляют специальные добавки, на упаковке имеется соответствующая пометка.

Расход клея на 1м3

Эта информация обычно указывается производителем и варьируется в пределах 1.5-1.7 кг. Нужно уточнить, что приведенные значения актуальны только для горизонтальных поверхностей: для кубатуры расход клея будет заметно выше. Средние значения расхода клеевого состава на 1м3 кладки составят около 30 кг.

Отметим, что это расчёты производителей, которые могут отличаться от реальных значений. Например, профессиональные строители утверждают, что на 1м3 кладки из газосиликатных блоков уходит не менее 40 кг. Это вызвано тем, что пластичный состав заполняет все пустоты и изъяны готового блока.

Независимый рейтинг производителей

Перед началом строительства, важно выбрать производителя материалов, который поставляет на рынок качественную продукцию. В российском регионе доверие потребителя заслужили такие компании:

-

ЗАО «Кселла-Аэроблок Центр». Это немецкая компания, часть производственных мощностей которой находится в России. Продукция предприятия известна во всём мире, присущим всему немецкому качеством. Любопытно, что компания XELLA ведёт свою деятельность в нескольких направлениях, три из которых нацелены на добычу и последующую переработку сырья.

-

ЗАО «ЕвроАэроБетон». Предприятие специализируется на производстве газосиликатных блоков с 2008 года. Компания имеет собственные производственные линии, где используется автоматизированный процесс, используется оборудование ведущих мировых брендов. Завод расположен в Ленинградской области, город Сланцы.

-

ООО «ЛСР. Строительство-Урал». Головной офис компании находится в Екатеринбурге, завод занимает лидирующие позиции на Урале. Предприятие имеет полувековую историю, использует автоматизированный производственный процесс, контролирует качество на всех этапах.

-

ЗАО «Липецкий силикатный завод». История предприятия началась в 1938 году, это один из основных поставщиков центрального региона России. В 2012 году, компания получила сертификат международного образца по классу ISO 9001.2008, что говорит о высоком качестве продукции.

-

ОАО «Костромской силикатный завод». Это одно из старейших предприятий страны, основанное в 1930 году. За годы существования, был выработан специальный устав, позволяющий вывести качество выпускаемой продукции на принципиально новый уровень. Компания дорожит своей репутацией и может похвастаться отсутствием негативных отзывов со стороны потребителей.

Отметим, что это далеко не полный перечень заслуживающих доверия производителей газосиликатных блоков российского региона. Однако продукция этих брендов является оптимальным соотношением стоимости и качества.

Распродажа (-53%):

bydom.ru

Силикатный блок или газоблок что лучше: преимущества и недостатки блоков

Зачастую потребители задают вопрос – силикатный блок или газоблок, что лучше? В чем заключается разница между этими двумя материалами, какой из вариантов лучше применить в строительстве объекта. Чтобы понять отличия, необходимо разобраться в основных достоинствах и отличительных особенностях материалов. Необходимо сразу заметить, что каждый из них лучше или хуже подходит для тех либо иных целей.

Преимущества и недостатки силикатного блока

Выражаясь простым языком, силикатный блочный материал является газобетоном без пустотных участков. Основными компонентами для изготовления считаются известь и просеянный песок, газообразователь не применяется.

Силикат сначала прессуют под большим давлением, потом отправляют в печь. Используют его для строительства многоэтажных объектов и обустройства стен внутреннего типа, если необходимо создать хорошую шумоизоляцию.

Основными достоинствами материала считаются:

- показатель прочности – из такого материала возводят стены до девятиэтажного уровня;

- звукоизоляция – силикат отличается самым высоким индексом по данному показателю. Благодаря своему структурному строению, он прекрасно поглощает или отражает звуки, не пропуская их сквозь себя;

- экологическая чистота материала – для изготовления силиката используют компоненты природного происхождения. Стены могут «дышать», благодаря своей паропроницаемости, так что в помещениях сохраняется комфортный микроклимат;

- простота ведения кладочных работ – примерно за месяц два работника могут полностью вывести коробку частного дома.

- идеальные геометрические параметры – блок выпускается в заводских условиях, отличается идеальной ровностью с минимальными отклонениями в размерах;

- экономия площади – с помощью такого материала экономится свободное пространство будущего помещения;

- экономия на работах отделочного характера – за счет идеальных форм блоков уменьшается потребность в штукатурном материале.

Скорость работ достигается большими размерами материала и их пазогребневой системой соединения.

При всех своих положительных достоинствах силикатный блочный материал имеет определенные негативные моменты:

- блоки тяжелые, объемная масса равна от 1 200 кг на кубометр. Это в два раза больше, чем у газоблочного аналога;

- силикатный материал нуждается в устройстве утеплительного слоя. Если толщина стены составляет 25 см, то утепление будет не менее 13 см. Кроме этого, потребуется облицовка;

- если применение силикатного блока предстоит в помещении с повышенным уровнем влажности, то потребуется применять гидроизоляционные материалы.

Преимущества и недостатки газоблока

Следует отметить, что ячеистый бетон считается отличным материалом, объединившим в себе все лучшие достоинства древесины и камня.

Основными достоинствами такого блока считаются:

- Стоимость выполнения строительных работ. Как правило, она низкая и выгодная по отношению к расценкам на остальные материалы. Обусловлено это тем, что из-за своих параметров, форм и массы газобетон предоставляет хорошую возможность для экономии на расходниках. Легкий вес позволяет не устраивать мощное фундаментное основание.

- Хороший показатель теплоизоляции. Из-за того, что блок почти на девяносто процентов состоит из воздушных пузырьков, он отлично удерживает тепловую энергию внутри помещения.

- По показателям звуковой изоляции и устойчивости к воспламенению блок занимает лидирующую позицию.

- Материал экологически чист, отличается хорошей паропроницаемостью. Он прекрасно пропускает воздушные потоки, не поддается процессу гниения.

- Точность геометрических форм дает возможность возводить ровные стены, значительно облегчая труд специалистов.

Дополнительную теплоизоляцию можно не применять, на обогреве помещений появится возможность для экономии.

Остается разобраться с отрицательными моментами блочного материала:

- главный минус – низкая прочность объекта, что не позволяет использовать материал для многоэтажного строительства. Но такой показатель зависит от прочности материала на сжатие, по этой причине рекомендуется пользоваться блоками с большей плотностью;

- низкий показатель прочности при сжатии. Как следует из практики, через определенный эксплуатационный период на блоках появляются трещинки. На прочность стен это не влияет, но гарантию никто не даст, что в дальнейшем все будет в полном порядке;

- высокий уровень влагопоглощения. Для снижения такой особенности стены необходимо покрывать грунтовочным составом в несколько слоев;

- структура блоков пористая, воду впитывает быстро;

- блоки обладают высоким уровнем хрупкости. Это сильно заметно в тех местах, где допущены отклонения от проектного решения;

- еще один минус – плохое удерживание крепежного элемента. По этой причине при установке оконных и дверных блоков применяют строительную пену, так как саморезы и дюбеля держатся в блоках плохо.

Сравнение силикатного блока и газоблока

Для удобства сравнения показателей можно воспользоваться таблицей. Определенные параметры указаны диапазоном, потому что зависят от габаритов и плотности блочного материала.

| Показатели | Газобетонный материал | Силикатные блоки |

| Составные компоненты | Гипс, негашеная известь, цементная масса, песок, пудра алюминиевая, чистая вода | Песок просеянный, воды, известь |

| Область применения | Строительство малоэтажных частных объектов, высотных домов с монолитным каркасом | Строительство малоэтажных частных объектов, высотных домов с монолитным каркасом |

| Допустимое значение по высоте | Не выше трех этажей | До девяти этажей |

| Параметры длины, ширины, высоты, см | 62.5 х 10 х 25 62.5 х 20 х 25 62.5 х 30 х 25 62.5 х 40 х 25

| 49.8 х 8 х 24.8 49.8 х 18 х 24.8 24.8 х 24.8 х 24.8 |

| Марка прочности | М150 | |

| Класс прочности бетона | В 2.5 – 3.5 | |

| Показатель тепловой проводимости в сухом виде, Вт | 0.14 | 0.418 |

| Устойчивость к изменениям температурного режима | От 75 до 100 циклов | До 50 циклов |

| Звукоизоляция | 39 – 43 Дб | 55 – 58 Дб |

| Показатель плотности, кг на кубический метр | От 500 до 600 | От 1 100 до 1 600 |

| Отклонения в геометрических параметрах | Не более 1 мм на метр | Не более 1 мм на метр |

Советы строителей

Силикатный блок отличается слабыми жаро- и влагостойкими показателями, так что его рекомендуют использовать в работах не слишком активно. Как уверяют опытные мастера, не стоит применять такой материал при возведении оснований, погребов, канализационных колодцев и иных объектов с высоким уровнем влажности.

Начальные ряды кладки силиката необходимо вести выше того уровня, на котором останавливается высота снежного покрова, чтобы ряды не разрушались. До того, как начать использование силикатного блочного материала, используют несколько рядов керамики или другого строительного материала.

Если на поверхности газоблочной стены начинают образовываться трещины, то причин для беспокойства нет. Для решения такой проблемы поверхность шпаклюется гипсовым материалом. Шпаклевка наносится одним слоем, чтобы спрятать трещины и все неровные места. После этого на стену наклеивается холст из стекловолокна любой плотности, для чего используется специальный клеевой состав. Как только клей высохнет, холст шпаклюется финишной шпаклевкой. После такой обработки трещины в этом месте несколько лет не появляются, стена смотрится превосходно, отличается хорошим показателем прочности.

Заключение

Газобетонный блочный материал лучше подходит тем, кто не планирует утепление дома или желает этот процесс минимизировать, чтобы по достоинству ценить комфортность микроклимата внутри помещения. Силикат следует использовать, чтобы получить достойную прочность стен.

Основным отличием силиката и газоблочного материала считается то, что силикатный камень более прочный, но хуже держит тепло внутри помещения и подразумевает устройство утеплительного слоя.

В любом случае, каждый из материалов отличается своими преимуществами, и при соблюдении всех технологических особенностей возведенные объекты из силиката или газобетона будут служить вам долго.

А если учесть массу каждого из материалов, то работать с ними можно без привлечения специальной техники, легко перемещая блоки по строительной площадке своими силами.

betonov.com

состав, виды, марки, особенности, отличия от газобетонных, керамзитобетонных и пеноблоков

Газосиликатные строительные блоки – это строительный материал универсального значения. Он представляет собой искусственный пористый камень. Такая структура образовывается путем естественной химической реакции между алюминием и известью. В процессе реакции эти два компонента распадаются и образуют водород.

Газосиликатные блоки проходят термическую обработку (до +190оС) под давлением 10-12 бар. Благодаря этому материалу придается дополнительная прочность, и улучшаются показатели теплопроводности и морозоустойчивости.

Технология изготовления газосиликатных блоков была разработана в Швеции еще в начале прошлого века, однако популярность приобрела лишь недавно. Она практически не подверглась изменениям со временем, что говорит о ее удобстве, простоте и надежности.

Виды газосиликатных блоков

Все газосиликатные блоки можно разделить на три вида:

Газобетон представляет собой искусственный камень. В его массиве распределены замкнутые воздушные ячейки не более 3 мм в диаметре. Основными составляющими являются: песок, цемент, набор газообразующих компонентов. Воздушные поры значительно увеличивают его теплопроводность.

Пенобетон – это материал подобный газобетону. Отличия – в способе производства. Ячейки образуются благодаря введению пенообразующих добавок. Основными компонентами служат: кварц, известь и цемент.

Газосиликат – строительный материал, образующийся путем автоклавного твердения. Его составляющими являются: измельченный песок и известь, алюминиевая пудра. Отличается более легким весом и лучшими показателями теплопроводности.

Видео о том, что нужно знать о газосиликатных блоках как о строительном материале:

Классификация по сфере применения

Стеновые блоки предназначены для укладки стен с минимальными швами. В процессе изготовления этого материала используются новые технологии, которые включают в себя использование цемента, кварцевого песка, воды и извести. Для образования пор применяется алюминиевая пудра.

В зависимости от плотности материала они могут быть использованы как для утепления (плотность 350 кг/м3), так и для малоэтажного строительства (400-500 кг/м3). Стеновые блоки обладают более крупными размерами, что уменьшает затраты материального и трудового характера.

На сегодняшний день строительство дома из газосиликата является очень частым явлением. Такая высокая популярность газосиликатных блоков вызвана их низкой стоимостью и теплопроводностью, которая позволяет получать энергоэффективные здания.

Перегородочные блоки могут использоваться для возведения перегородок и стен. Для внутренних стен квартиры подойдут блоки 10-ти сантиметровой толщины. Высота и ширина 100-мм блоков несущественны.

Средние размеры перегородочных блоков для межкомнатных стен 200*200*400мм, встречаются также и совсем тонкие блоки с толщиной в 50 мм.

Они просты в монтаже и имеют ряд преимуществ:

- Хорошие звуко- и теплоизоляционные свойства;

- Экономичность;

- Небольшой вес;

- Небольшая стоимость.

Помимо преимуществ у данных блоков есть и недостатки:

- Сложность в обработке;

- Невысокая прочность;

- Высокие затраты в дальнейшей эксплуатации.

Это лишь малая часть положительных и отрицательных свойств такого строительного материала, как газосиликат. В этой статье можно познакомится с более подробным списком.

Виды блоков в зависимости от размеров и категорий прочности

- Кладка насухо с использованием клея. Блоки с 1 категорией точности допускают отклонения: в размерах до 1,5 мм; в прямолинейности граней и ребер – до 2 мм; отбитость углов – до 2 мм; отбитость ребер – не более 5 мм. (Стандартный размер газосиликатного блока 600х400х200)

- Кладка на клей. Блоки 2 категории точности могут отличаться в размерах до 2 мм, иметь отклонения от прямолинейности и прямоугольности ребер и граней до 3 мм, отбитость углов – до 2 мм, а ребер – до 5 мм.

- Кладка на раствор. 3 категория точности может иметь отклонения от размеров блока до 3 мм, прямоугольность и прямолинейность – до 4 мм, отбитость ребер – до 10 мм, а углов – до 2 мм.

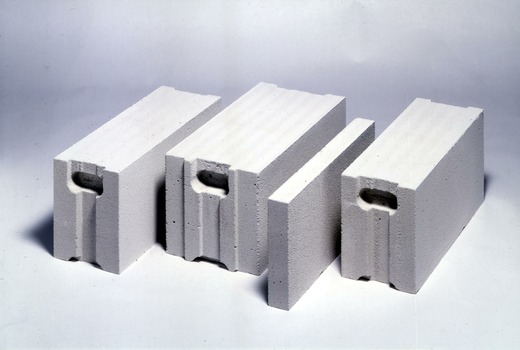

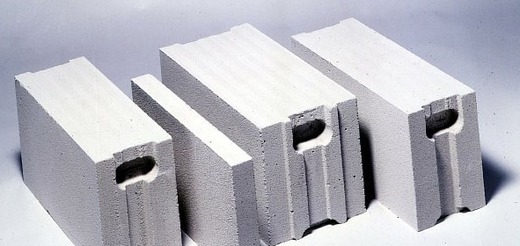

Пазогребневые силикатные блоки, в отличие от гладких поверхностей, имеют захваты для рук. Сфера их применения: монолитно-каркасное строительство, а также возведение многоэтажных домов.

При укладке они обладают функцией теплового замка и направляющей функцией. Данная система возведения способна экономить на клеевом растворе.

На картинке изображены пазогребневые газосиликатные блокиСостав газосиликатов

Основной составляющей в производстве газосиликатных блоков является известь. И поэтому к ней предъявляются повышенные требования: активность и чистота состава. Конечный результат напрямую зависит от качества данной составляющей.

Кроме извести в состав газосиликатных блоков входит смесь кварцевого песка, вода, цемент и алюминиевый порошок. Последний компонент вступает в реакцию с гидратом окиси кальция, осуществляя процесс газообразования. Пузырьки газа начинают образовываться еще на начальных стадиях производства вплоть до помещения блоков в автоклавы.

Во многом, состав и технология производства определяет будущие технические характеристики и эксплуатационные свойства газосиликатных блоков.

Марки газосиликатов

Конструкционные марки отображают назначение газосиликатных блоков:

- D1000- D1200 – предназначены для строительства жилых, промышленных и общественных зданий и сооружений;

- D200- D500 – для утепления строительных конструкций;

- D500- D900 – конструкционно-теплоизоляционные изделия;

- D700 – стеновые изделия автоклавным способом.

В зависимости от плотности материала, газосиликатные блоки могут применяться для строительства малоэтажных зданий и многоэтажных домов (до 9 этажа) и отличаются следующими марками:

- 200-350 – теплоизоляционные материалы;

- 400-600 – для несущих и ненесущих стен в малоэтажном строительстве;

- 500-700 – для зданий и сооружений высотой не более 3 этажей;

- 700 и выше – для многоэтажного строительства с применением армирования.

Независимо от марки блоков, прежде чем браться за возведение стен из газосиликата, нужно узнать особенности и технологию выполнения кладки.

Газосиликат или пеноблок

Оба этих строительных материала имеют одинаковое происхождение: раствор бетона и пористая структура. Отличия имеются в технологии появления пузырьков. В процессе производства пенобетона пузырьки образуются путем взаимодействия алюминиевой пыли и извести, которые выделяют водород.

А пористая структура газосиликатов достигается путем добавления специального пенообразователя. Оба материала затвердевают быстрее, чем воздух покинет их структуру. Если в первом варианте пузырьки пытаются покинуть смесь и поднимаются вверх, то в другом случае – их держит пенообразователь.

Когда его действие прекращается, пузырьки лопаются и уплотняют структуру. Поэтому оба материала отличаются по гигроскопичности. В пенобетон проще попасть влаге, чем в газосиликат.

Пеноблок, в отличие от газосиликата, обладает идеально гладкой поверхностью. В нее труднее проникнуть влаге. Если сравнивать блоки с одинаковой прочностью, то газосиликатный будет иметь меньший вес. Это объясняется его большей пористостью.

Таблица 1

Газоблок и газосиликат

Газоблок представляет собой искусственный камень, имеющий ячейки диаметром от 1 до 3 мм. Они равномерно располагаются по всей структуре материала. Именно степень равномерности этих пузырьков влияет на качество конечного материала. При производстве газоблока в основе лежит цемент с автоклавным или естественным затвердеванием.

Газосиликат – это материал, в основе которого лежит известь. Кроме нее в состав входит: песок, вода и газообразующие добавки. Блоки проходят автоклавную обработку. Смесь для газосиликата заливается в форму и проходит печную термическую обработку, после чего готовый блок разрезается струной на более мелкие блоки необходимых размеров.

Газоблоки имеют более низкий коэффициент шумоизоляции. Если газосиликат впитывает влагу и от этого страдает его структура, то газоблок пропускает ее через себя, создавая комфортный микроклимат в помещении.

Газосиликатные блоки благодаря равномерной пористости являются более прочными. И имеют большую стоимость, чем менее прочные газоблоки.

Таблица 2

Газосиликатные блоки или керамзитные блоки

Важными преимуществами газосиликатных блоков является безопасность: экологическая и техническая. Низкий коэффициент теплопроводности позволяет выдерживать контакты с природными явлениями и огнем, и при этом удерживать тепло даже в сильные морозы.

Отсутствие в составе газосиликатных блоков радиоактивных веществ, тяжелых металлов и прочих опасных для жизни и здоровья компонентов позволяет возводить любые здания без опасения за свое здоровье. Прочность блоков дает возможность возводить 2-3 этажные здания.

Но, не смотря на свои преимущества, у газосиликата есть конкурент – керамзитбетон. Его пазогребневая структура дает возможность выкладывать стены без швов. Такое строительство исключает возникновение мостиков холода и экономит клеевой раствор.

Пористая структура керамзитных блоков лучше сохраняет тепло в помещении, чем газосиликатные блоки. И по морозоустойчивости на 15 циклов больше, чем у конкурентного материала. Стоимость этих материалов практически равна.

Газосиликатные и керамзитные блоки обладают практически равными физико-химическими свойствами. Они вне конкуренции перед деревом и кирпичом – это показывает и статистика по застройщикам. Газосиликатные блоки более востребованы на рынке строительных материалов в виду своей доступности и невысокой стоимости.

Газобетонные блоки по большинству показателей находятся где-то между бетоном и керамическим кирпичом. По сочетанию «цена/прочность/теплоизоляционные качества/экологичность» — в лидерах. Но все же выполненные из них постройки требуют дополнительной отделки и утепления.

stroyres.net

Газосиликатные блоки: размеры, ширина, вес

Блоки, выполненные из ячеистого бетона, являются разновидностью стенового материала. Они отличаются минимальной массой, упрощают возведение стен, обеспечивают хорошую теплоизоляцию помещений. Газосиликатные блоки размеры которых установлены нормами ГОСТа, используются для возведения подсобных объектов и жилых домов.

Достоинства и недостатки

Основными преимуществами материала являются:

- Незначительный вес снижает трудоёмкость при укладке.

- Высокая прочность позволяет возводить несущие стены.

- Отличные теплоизоляционные характеристики.

- Звукоизоляция почти в 10 раз выше, чем у кирпича.

- Возможность теплового аккумулирования помогает снизить расходы на отопление.

- Паропроницаемость помогает создать внутри объекта комфортный микроклимат.

- Не опасен для здоровья человека.

- Высокая сопротивляемость огню.

Любой строительный материал имеет недостатки. У газосиликатных блоков выделяют следующие отрицательные моменты:

- чрезмерное влагопоглощение;

- невысокая прочность и морозостойкость;

- усадка, приводящая к образованию трещин и расколов;

- образование грибка в условиях намокания.

Разновидность газосиликата

По назначению блоки условно разделяют на несколько видов:

- Стеновые. Камень используется для выкладывания наружных стен.

- Перегородочные. Кирпич применяется для монтирования стен внутри объекта.

Газосиликатные блоки условных групп различаются габаритами. С технической позиции для монтирования перегородок в помещении выгодно использовать изделия меньших размеров. Ведь это ещё и экономия финансовых вложений.

По форме газосиликатные блоки производят следующих видов:

- прямоугольные, используются для выкладывания несущих стен;

- пазогребневые – с двух сторон выполнены два выступа, при соединении между блоками не образовывается мостик холода;

- U-образные, применяются для выполнения армирующего пояса в верхней части стен и возведения перемычки.

К тому же производители выпускают блоки произвольной формы, со специальными ручками для захвата.

Размеры блоков

Размеры газосиликатных блоков установлены согласно, стандартам. Для строительства дома и других объектов производят изделия следующих габаритов:

- Ширина стенового камня: 200, 250, 300, 350, 375, 400, 500 миллиметров, перегородочного – 100-150 миллиметров.

- Длина – 600, 625 миллиметров.

- Высота газосиликата: 200, 250, 300 мм.

Согласно ГОСТ допускаются отклонения размеров готовых изделий. Они различаются по 1 и 2 категории. При выборе продукции стоит обращать внимание на габариты, вес и плотность. От этих показателей зависит сложность кладки, прочность и теплосохраняющие свойства. Благодаря разным размерам каждый покупатель может выбрать подходящий вариант.

Плотность

Готовые изделия различают по составу, который влияет на эксплуатационные характеристики. Плотность влияет на теплопроводность и прочность газосиликатных блоков.

Чем ниже плотность материала, тем выше морозостойкость и теплопроводность. Оптимальной показателем плотности газосиликата является 500 килограмм на кубический метр. Марка D500 хорошо подойдёт для возведения наружных и внутренних стен.

Следует учитывать: низкая плотность – низкая прочность на сжатие. В таблице приведены технические показатели в зависимости от плотности материала.

| Вид газосиликатных блоков | Плотность, кг/м3 | Теплоизоляционные свойства | Применение |

| Конструкционные | от 1000 до 1200 | Необходимо дополнительное утепление | Первые этажи

|

| Конструкционно-теплоизоляционные | от 500 до 900 | Среднее | Широкая сфера использования |

| Теплоизоляционные | от 300 до 500 | Отличное | Не выдерживает большого давления |

Вес блоков

Газосиликатные блоки размером 600х300х200 мм отличаются плотностью. Для возведения строительных объектов используют марки D500, D600, D700, а D300, D400 – для утепления. Вес газосиликатного блока 600х300х200 прямо пропорционально зависит от плотности. В таблице приведены показатели для материала маркировки D500 в зависимости от разных габаритов.

| Размеры блока (длинна х толщина х высота), мм | Количество блоков на поддоне, штук | Вес 1 газосиликатного блока марки D500, кг

|

| 600х200х150 | 100 | 11,7 |

| 600х200х250 | 60 | 19,5 |

| 6600х200х300 | 50 | 23,4 |

| 600х200х400 | 30 | 31,2 |

| 600х250х100 | 120 | 9,8 |

| 600х250х150 | 80 | 14,6 |

| 600х250х250 | 48 | 24,4 |

| 600х250х300 | 40 | 29,3 |

| 600х250х375 | 32 | 36,5 |

| 600х250х400 | 24 | 39 |

| 600250х500 | 24 | 48,7 |

На вес газосиликата влияет влажность воздуха. В сырую погоду удельный вес газосиликатных блоков увеличивается, один из недостатков материала – сильно впитывает влагу. Для строительства объекта расчёт веса ведётся в 1 кубическом метре.

Другие параметры

На рынке строительных материалов представлен большой выбор газосиликатных кирпичей. Популярностью пользуется продукция из ячеистого бетона «Забудова» страна производитель Республика Беларусь, «Бонолит» производитель Россия.

При выборе газосиликатного камня следует учитывать прочность. Наиболее востребован материал с показателем прочности: B 1,5, B 2,5, B 3,5. Например, для строительства несущих конструкций пяти этажного дома используются блоки В 3,5, выдерживающие нагрузку 600 килограмм на кубический метр.

Морозоустойчивость — немаловажный показатель для строительного камня. Перепады температур приводят к изнашиванию материала. Необходимо учитывать климатическую зону, в которой будет производиться строительство объекта.

В таблице приведены технические характеристики газосиликата «Забудова».

| Марка газосиликатных блоков | Класс бетона по прочности на сжатие | Удельная теплоёмкость, кДж/кгоС | Марка по морозостойкости

| Коэффициент теплопроводности, Вт/моС |

| D350 | B 1,0 | 0,84 | F 25 | 0,09 |

| D400 | B 1,0-1,5 | 0,84 | F 25 | 0,1 |

| D450 | B 1,5 | 0,84 | F 35 | 0,11 |

| D500 | B 2,0-2,5 | 0,84 | F 35 | 0,12 |

| D600 | B 2,5-3,5 | 0,84 | F 35 | 0,14 |

| D700 | B 3,5 | 0,84 | F 50 | 0,18 |

Газосиликатные блоки являются востребованным материалом на строительных площадках. Популярность вызвана высокими эксплуатационными характеристиками.

betonov.com